CNCフライス盤2号機 作成メモ

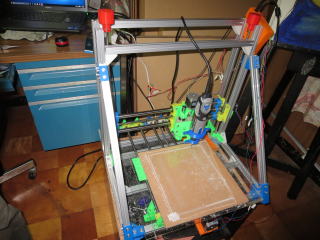

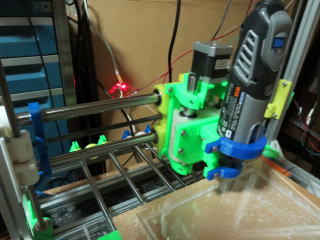

3Dプリンタを使ってCNCフライスを作りました。

3Dプリンタつかって3Dプリンタ複製しているんで、いま作っているデルタ3Dの備品3Dプリンタのヒートベッドのサポートする台をつくりたいー>30cmX30cmは必要かと)を作るのに、フライスもあったほうがよいかと・・・・・・・

3Dプリンタは作成の範囲が意外と小さく、20cm程度のものしかできません。ので、3Dプリンタで作れるものより大きいものを作れる、おおきなフライスを作ってみました。

あと、いろいろアルミで作りたいものもあったのでアルミが切れればよいかなというところです。。

これが、いまはなき、一号機(人にあげた)

これが、いまはなき、一号機(人にあげた)

欠点としては水平がとりにくい、モータのトルクが低いなどなどいろいろ問題があって木しか基本彫れなかったので改良して2号機作成に入りました。

ま、1号機作った経験から、間違いなく動くものがつくれるとわかってるので2号機はぼちぼちと・・

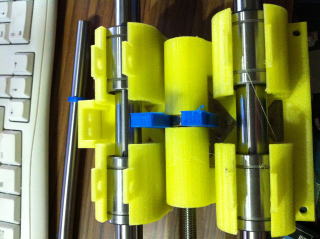

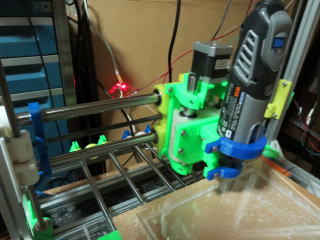

X軸のシャフト8mm−>16mmに太くして剛性を高めました。太鼓の達人のバチくらいの太さあります。

例によって購入先はモノタロウ。リニアブッシュやシャフトなんて近くのホームセンター売ってないし。

40cm幅のフライス作るので、動く稼働領域から結構太いシャフトでないと平衡取れない&削り負けするので。

X軸の端には組み立て中に持ち上げて大丈夫なようにサポートをつけてます。ベアリングを8mmのねじきりにはめ込んでます。

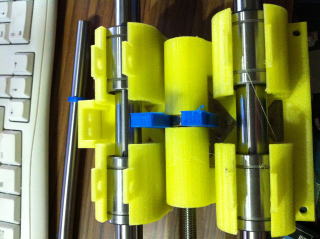

ナットがゆるまないように、この字型サポートつけてZ軸に、↓の写真のようにはめ込みます。

ナットがゆるまないように、この字型サポートつけてZ軸に、↓の写真のようにはめ込みます。

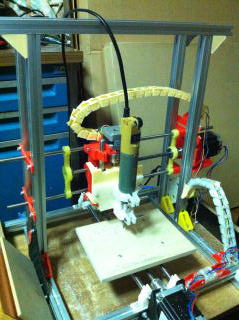

これが新しいX軸

これが新しいX軸のエンド側。平衡がとりやすいようにナットをはめ込んだ調整用のねじ切りを入れます。

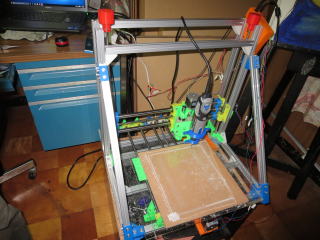

これが全体の土台です。

各所3軸にステッピングモータをつけます。

ん?

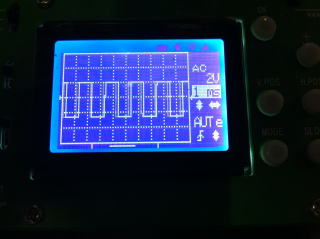

問題発生!モータが挙動不審な動きをしてます。?!

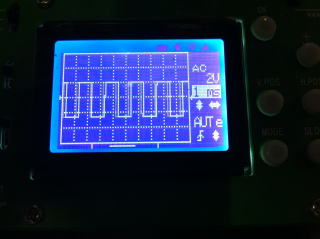

オシロで波形を見ますが、ステッピングモータドライバは正常です・・

考えにくいんですが・・

まさかのGRBLシールドが不良品??

んー困りましたねー、1500円くらいなんで買ってもいいんですがまた待つのも面倒なの・・・で

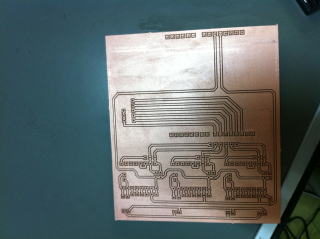

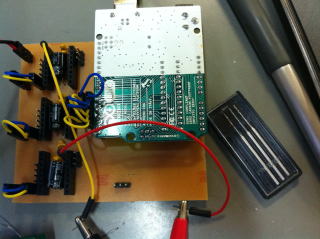

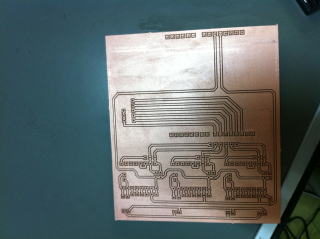

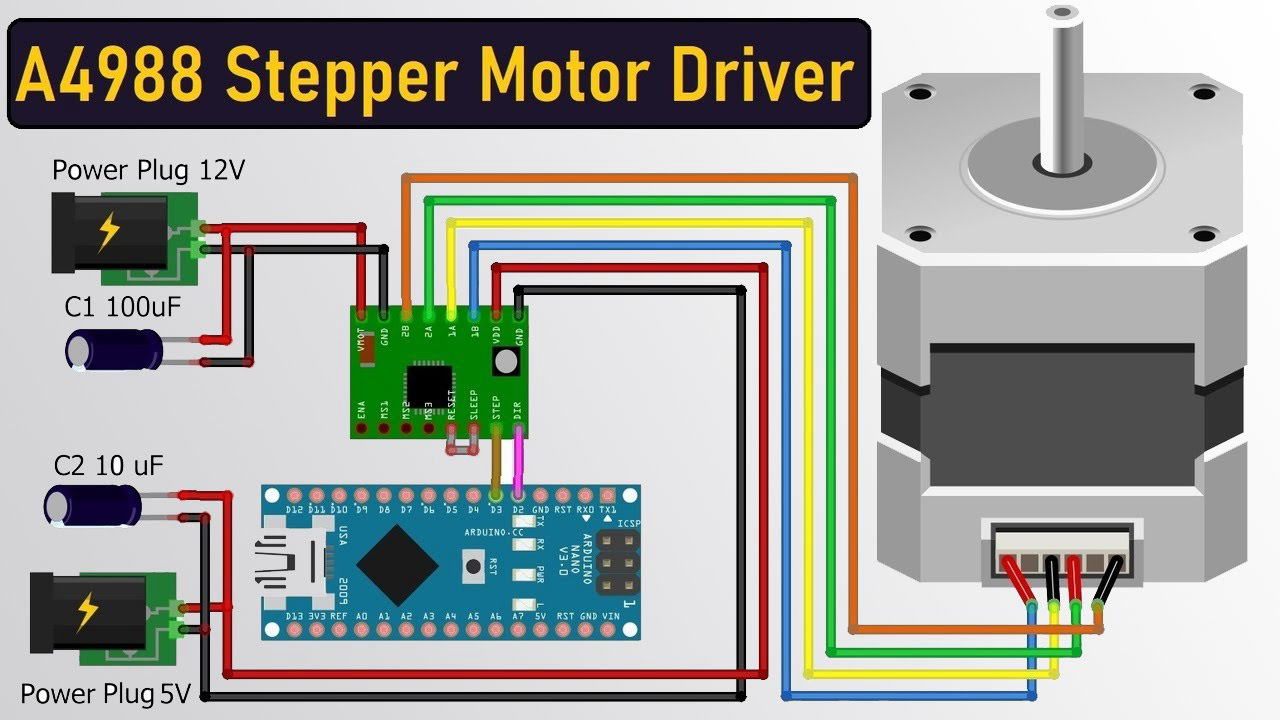

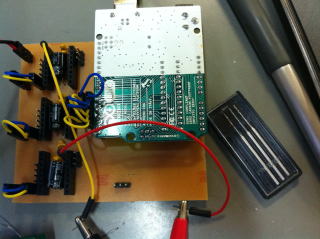

つくりました、3軸のステッピングモータシールド

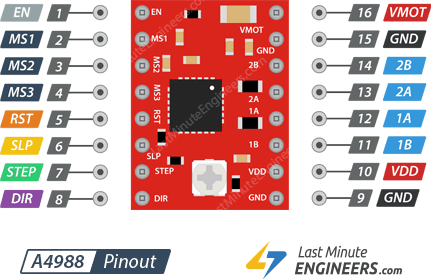

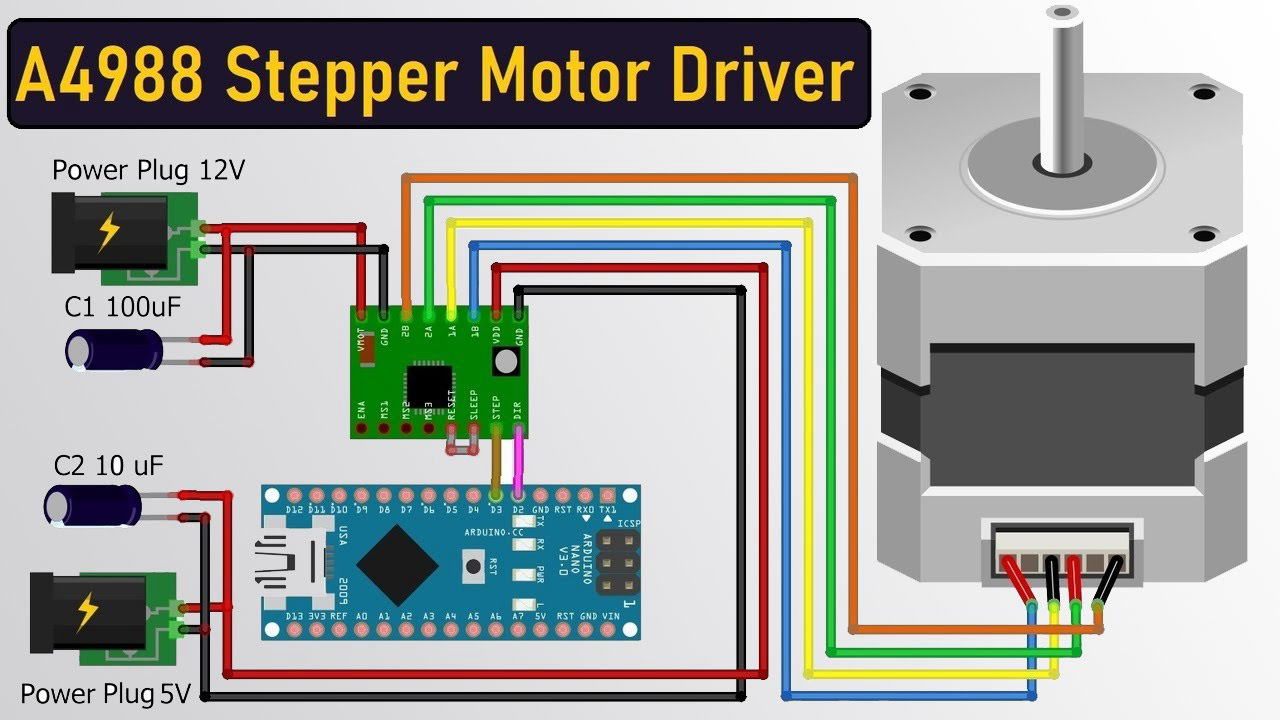

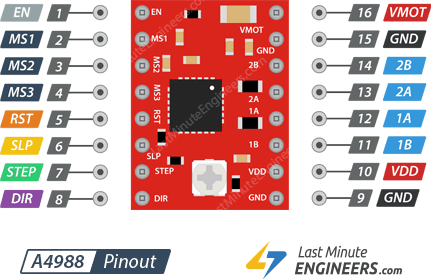

https://lastminuteengineers.com/a4988-stepper-motor-driver-arduino-tutorial/

こちらが参考資料です。

0.1μf X6個(念のためStepとDir両方に)付けました。というのも1軸だけだと問題なかったのですが3軸を制御しようとするとまともなステップ波形が得られなかったので、バスコン入れました。

GRBLシールドのようにマイクロステップの設定はしなかったんですがモータがたまたま1回転9度のハーフステップモータなので、まぁいいでしょう。Grblの基盤図見た限りではUNOの12番ピンがスピンドルのON・OFFのようですのでそれも回路図に組み込んでます。

下に書いてますが、ソリッドリレーをつかってスピンドル(私の場合はドレメルのルータ)制御します。基盤代金込みで約500円くらいかな?高いのか安いのかよくわからないですが、とりあえず回路図作ったのでいくらでも複製できます。

こんなかんじでUNOに取り付けます。というかUNOを取り付けたというか・・・3軸のドライバシールドって結構簡単なんです。

大きな修正はこの太いX軸シャフトとZ軸シャフト。X軸は8mmシャフトから16mmシャフトに大きく変更。Z軸も同じく10mm−>12mmに太く変更

固いものを削っても削り負けすることがなくなりました

1号機はシャフトが細くて、ブレが大きく、柔らかい合板でないと切削できませんで、アクリルでさえ加工不可能なものでしたが、アクリル程度であれば、まったくびくともしません。

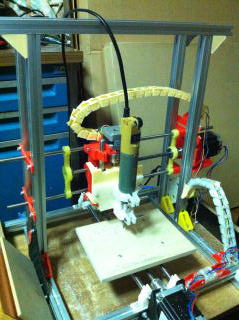

またプロクソンの28000回転ルータからドレメルの32000回転のルーターに変更、ついでに自作のCNC基盤にソリッドリレーを介してつなぐことでGRBLで起動と同時に同調してドリルも動きます。

秋月電子のソリッドリレーをGRBLとドレメルモータコンセントの間に割り込ませてます。これ↓

http://akizukidenshi.com/catalog/g/gK-06009/

http://akizukidenshi.com/catalog/g/gK-06009/

モータをドレメルにした理由は、できればアルミけずりたかったのですがそれでも1mmのエンドミルだとアルミ切ってる最中にドリル折れます・・・たぶん切削時間長くすればいいんでしょうが、まだまだ勉強不足で・・・

またZ軸調整用のねじ頭を作りました。

これでドリルの高さ、左右の平衡がとりやすくなりました。

できました。 完璧に動いてます。あとはなんとかアルミを切りたい・・

1号機の切削範囲が15cmX15cm程度に対し、2号機は35cmX35cm程度とかなり大きなものを作れます。これならコンピュータのマザーボードも作れます。・・・そんな知識ないですが・・・

また大きく便利になったのは平衡をとるための調整ねじをつけたこと。お手製とはいえほぼ、平衡を保った切削ができるようになりました。基盤を作るにはこれ大事。

またZ軸も1cm程度から2cm程度の稼働領域(高さ)に増やしました。3Dプリンタではこれ以上大きなZ軸が作れなかったので、このフライスを使ってZ軸稼働領域をいずれ増やします。

これが、いまはなき、一号機(人にあげた)

これが、いまはなき、一号機(人にあげた)

ナットがゆるまないように、この字型サポートつけてZ軸に、↓の写真のようにはめ込みます。

ナットがゆるまないように、この字型サポートつけてZ軸に、↓の写真のようにはめ込みます。

http://akizukidenshi.com/catalog/g/gK-06009/

http://akizukidenshi.com/catalog/g/gK-06009/